|

铸造车间砂处理及清理工部除尘系统的设计

摘要 要节介绍了铸造车问砂处理和清理工部设备和除尘系统的布置,除尘系统的设计和设备的选用,重点介绍了铸造车间除尘系统的设计方法。采用该方法,可以有效地解决中小型铸造车间的粉尘污染问题。 摘要 要节介绍了铸造车问砂处理和清理工部设备和除尘系统的布置,除尘系统的设计和设备的选用,重点介绍了铸造车间除尘系统的设计方法。采用该方法,可以有效地解决中小型铸造车间的粉尘污染问题。

铸造车间除尘 除尘系统 铸造车间粉尘

某厂铸造车间原清理工部、配砂工部在生产状态下粉尘浓度超过国家标准40~489倍,工人无法在此条件下生产。为了减少和消除粉尘对环境的污染及对工人健康的危害,保障劳动卫生环境,本公司为此厂进行了该工部的粉尘治理工作。根据该车间特点,合理紧凑地布置工艺设备,匹配设计所需管道和配置一台反吹风扁袋除尘器设备,于1996年底投入生产,经环保部门检测一次达标通过,使用至今,运行稳定,效果良好。

1 通风除尘系统的设计

1.1 除尘系统方案的制定

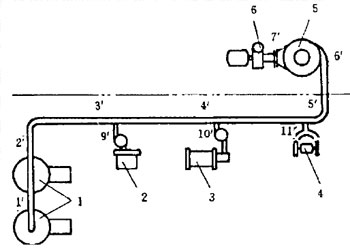

为了使除尘器设备布置紧凑。缩短管道长度和节约能源,将砂处理和清理设备设在车间同一跨度内,把车间两台混砂机,一台抛丸清理滚筒,一台卧式清理滚筒,一台砂轮机联成一条线,采取集中的除尘系统。整个除尘系统由四部分组成:吸尘罩、管道、除尘器和风机。如图1所示。

图1 工艺设备布置及除尘系统

1.混砂机 2.抛丸清理滚筒 3.卧式清理滚筒 4.砂轮机 5.回转反吹扁袋除尘器 6.风机

1.2 有关设计计算和设备选用

为了保证除尘系统实用可靠,采用阀板调节法进行设计计算,所采用的方法和公式如下:

a.根据混砂和清砂尘源为干型砂类,选择除尘风道最低空气流速为13米/秒。

b.确定混砂机处为最大阻力支管(除尘最不利处)管段。

c.根据工艺设备定出各吸气点的吸气量。

根据以上风量确定各管道的直径,然后在每条支管上都安装阀板,在系统安装好后,调节各阀板位置,从而改变各支管中的阻力,使各尘源点的抽气量达到设计风量。

设计原则:总压损(摩擦压损十管道局部压损)+设备阻力≤引擎风机的全压

根据以上计算所选除尘器为回转反吹风扁袋除尘器,该除尘器单台处理风量较大,又不需另设空气压缩机,因此在铸造行业中得到广泛应用。

选取风机,流量10600~19600m3/h,全压278~192毫米水柱,功率17kW。

2 效果

自从安装丁除尘器后,车间高浓度粉尘得到净化,工人在清理工部能正常生产。

通过市环境检查,安装除尘系统前后的具体粉尘浓度测定均达标。

3 结论

1.铸造车间除尘系统经环境保护局测试粉尘浓度低于国家标准规定。

2.采用阀板调节法设计的除尘系统,适用于中小型铸造车间。当排气量因设备用久磨损变化易于调整,对于以后的设备改变和补充灵活性大。

返回上一页 |